De schmuel Spalt Schweess Prozess gehéiert zu der déif a schmuel Groove Schweess Prozess vun décke workpieces. Allgemeng kann d'Tiefe-ze-Breet Verhältnis vun der Groove 10-15 erreechen. Wann d'Ënnerdaach Bogen-Schweißprozess benotzt gëtt, gëtt et e Problem vun der Schlackentfernung an d'Entfernung vun der Schlackschuel vun all Schweiß. Am allgemengen ënnerdaach Bogen Schweess Prozesser, et ass gehofft, datt d'Schlacken Réibau automatesch falen kann. Wann d'Schlackschuel net automatesch falen kann, wäert et ganz schwéier sinn, d'Schlackschuel manuell ze entfernen fir eng déif a schmuel Groove mat enger Breet vun nëmmen 20-30 mm. Aus dësem Grond, aus der Praxis vun ënnerdaach Bogen Schweess Prozess Methoden, hunn d'Leit eng schmuel Spalt Ënnerdaach Arc Schweess Prozess Method exploréiert an deem d'Schlack Shell automatesch falen kann - de "Fësch Skala" Schweess schmuel Spalt Ënnerdaach Arc Schweess Prozess.

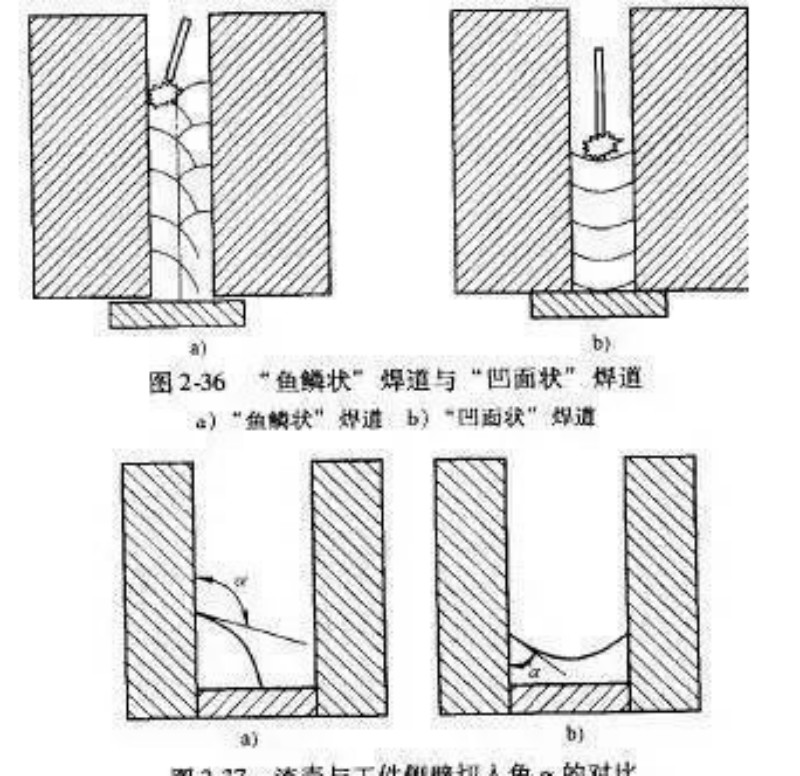

Den Ënnerscheed tëscht dëser "Fëschskala" Schweess an der "konkav" Schweess (Figure 2-36) ass datt d'Schlackschuel verschidde Uewerflächespannungen huet wéinst de verschiddene Schneidwénkelen tëscht der Schlackeschuel an der Säitmauer vum Werkstéck (Figur 2) -37). D'Uewerflächespannung vun der "Fësch Skala" Schweess kann d'Schlackenschuel automatesch eroffalen; während d'Uewerflächespannung vum "konkave" Schweißen d'Schlackschuel fest un d'Säitmauer vum Werkstéck hänken. Baséierend op déi uewe genannte Grënn, soll de schmuele Spalt ënnergeet Bogenschweißprozess net de "konkave" Schweess benotzen, mee muss de "Fëschskala" Schweess benotzen.

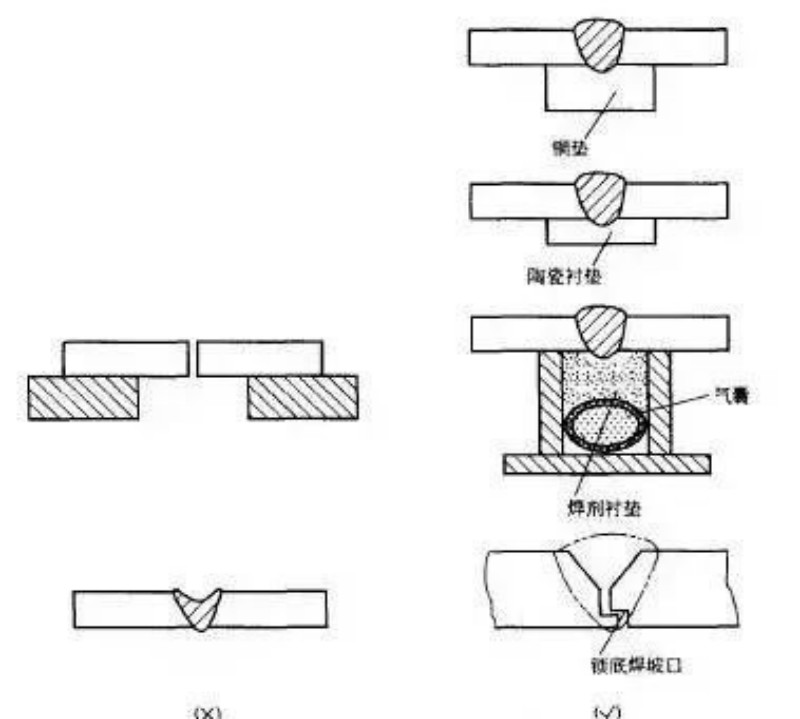

Submerged Arc Schweess kann workpieces mat enger Dicke vu manner wéi 20 mm an engem goen penetréieren. Wéinst der grousser geschmoltenem Pool, fir den Zweck vun der Formung an engem Wee z'erreechen, muss eng gezwongen Formelinn benotzt ginn, fir datt de geschmollte Pool op der Liner ofkillt a verstäerkt, soss gëtt d'Werkstéck einfach duerch verbrannt. D'Déift vun der Pénétratioun während suspendéiert Schweißen däerf allgemeng net méi wéi 2/3 vun der Plackdicke sinn. Déi folgend Prozessmethoden kënne benotzt ginn fir eensäiteg Schweißen an doppelseiteg Forme Schweißen (Figur 2-35):

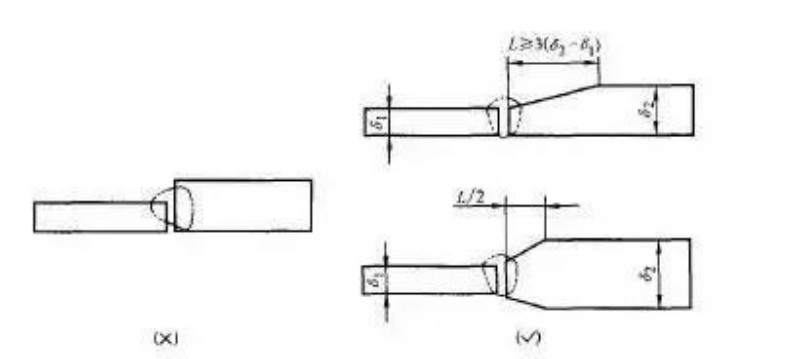

1) Schweißen op Kupferpad. 2) Schweess op temporäre Keramik Pad. 3) Schweess op Flux Pad. 4) Schweißen op permanent Pad oder Spär ënnen Schweess. Fir d'laaschtend Gelenk vu stompgeschweeßte Stahlplacke vu verschiddenen Dicken, wann d'Dickeabweichung vun den zwou Placke d'Gamme, déi am Standard spezifizéiert ass, d'Groovegréisst ausgewielt gëtt no der Dicke vun der décke Plack oder der décke Plack gëtt op enger oder zwou Säiten an der selwechter Dicke wéi déi dënn Plack verdënntem. Dëst kann d'Stresskonzentratioun vermeiden, déi duerch plötzlech Verännerungen am Querschnitt op der Hënneschten Schweißgelenk verursaacht gëtt.

1) Déi zulässlech Dickedifferenz vu verschiddene Plattendicke gëtt an der Tabell 2-1 gewisen.

2) Ausdünnung Längt. Wann Dir op enger Säit verdënnt, ass d'Längt 1/2 vun deem wann Dir op enger Säit verdënnt, wéi an der Figur Ausdünnungslängt L}3 (s2一s}); wann Dir op béide Säiten dënn, ass d'Ausdünnung 2-34.

Beim Schweißen Hënneschten Gelenker vun gläiche Dicke Placken, soll de Schweißdraht op der Mëttellinn vum Schweiß sinn. Wann de Schweessdraad net zentréiert ass, kann et Mängel verursaachen wéi onvollstänneg Pénétratioun a Schweessoffset. Beim Schweißen Hënneschten Gelenker vun ongläiche Dicke Placke, soll de Schweessdraad op d'décke Plack biaséiert ginn, sou datt seng Schmelzgeschwindegkeet d'selwecht ass wéi déi vun der dënnter Plack, sou datt d'Schweiß richteg geformt ass. Figur 2-31 weist d'Offset vun der Schweess Drot fir Hënneschten Gelenker.

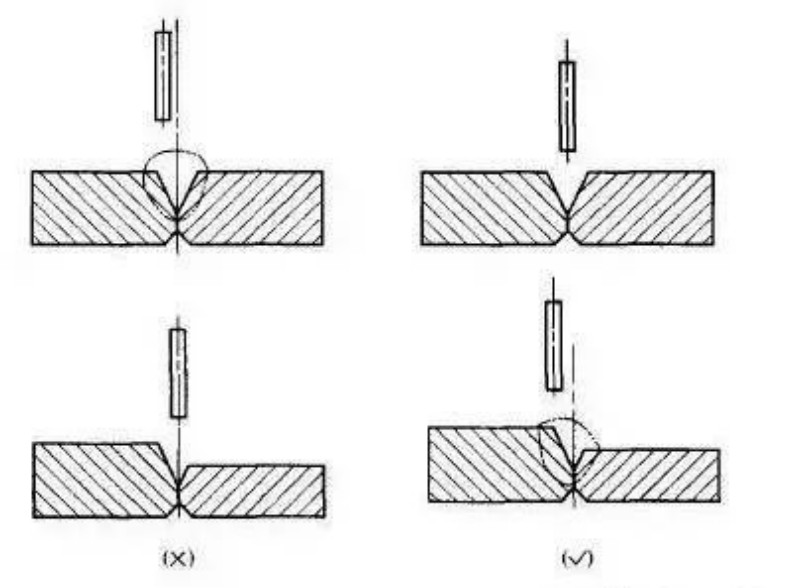

D'Richtung an d'Gréisst vum Schweißdrot Neigung sinn ënnerschiddlech, an d'"Arc Blow Force" an d'thermesch Effekt vum Bogen op de geschmollte Pool sinn och ënnerschiddlech, wat verschidden Effekter op d'Schweißbildung produzéiert. An der Schweesspraxis kann d'Schweißbreet, d'geschmollte Exploratioun an d'Formationskoeffizient vum Schweiß ugepasst ginn andeems d'Richtung an d'Gréisst vum Schweißdrot Neigung geännert gëtt. Allerdéngs sollt et vermeit ginn datt d'Schweißdrot Neigung ze grouss ass, soss wäert et schlecht Schweessbildung produzéieren. Den Afloss vun der Richtung an der Gréisst vun der Schweessdraad Neigung op d'Schweißbildung gëtt an der Figur 2-30 gewisen.

Xinfa Schweessausrüstung huet d'Charakteristike vu héich Qualitéit an niddrege Präis. Fir Detailer, besicht w.e.g.:Schweiss & Schneid Hiersteller - China Schweiß & Schneidfabrik & Fournisseuren (xinfatools.com)

D'Erhéijung vun der Verlängerungslängt vum Schweißdrot ënner der Bedingung vu konstante Schweessstroum kann d'Schweißdrahtablagerungsgeschwindegkeet ëm 25% bis 50% erhéijen, awer wann d'Bouspannung niddereg ass, wäert d'Penetratiounsdéift an d'Breet vum Schweiß erofgoen. D'Form vum Schweess, dee mam Schweessdraad mat verstäerkter Verlängerungslängt geschweest gëtt, ass komplett anescht wéi déi vum Schweess, dee mat dem Schweessdraad mat normaler Verlängerungslängt geschweest gëtt. Dofir, wann eng méi grouss Pénétratiounsdéift erfuerderlech ass, ass et net ubruecht d'Verlängerungslängt vum Schweißdrot ze erhéijen. Wann d'Verlängerungslängt vum Schweißdrot erhéicht gëtt fir d'Schweißdrahtablagerungsgeschwindegkeet ze erhéijen, soll d'Bouspannung zur selwechter Zäit erhéicht ginn fir eng entspriechend Boulängt z'erhalen.

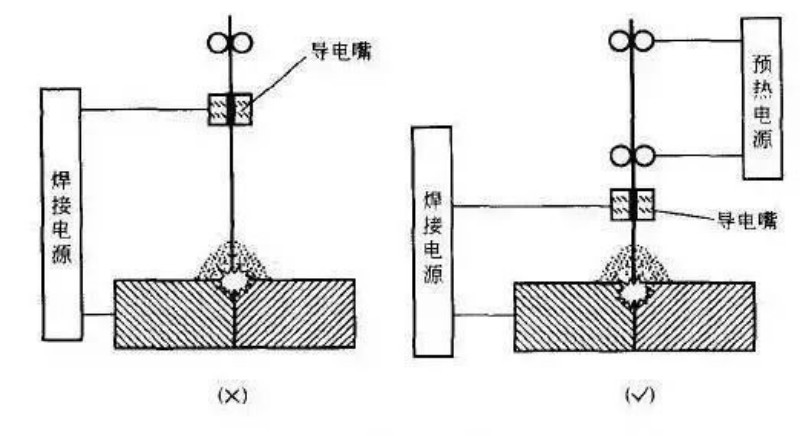

Submerged Arc Schweess mat der Funktioun vun Preheating der Schweess Drot kann d'Schmelzgeschwindegkeet vun der Schweess Drot an d'Quantitéit vun Schweess Drot Oflagerung Erhéijung ouni d'Hëtzt Input vun der Basis Material Erhéijung, domat den Zweck erreechen vun Schweess Effizienz verbesseren. D'Verlängerungslängt vum Schweißdraht an d'Virheizung vum Schweißdraht ginn an der Figur 2-29 gewisen.

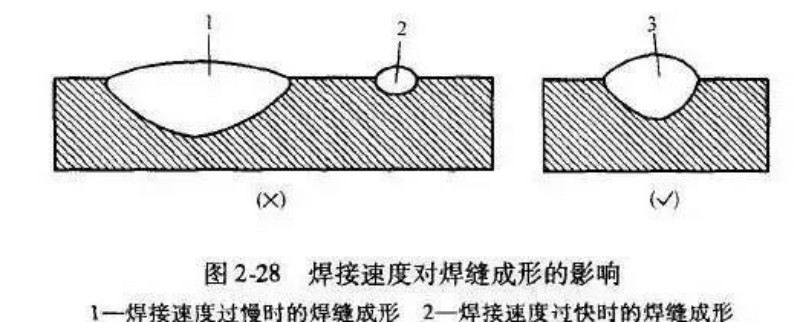

Ënner bestëmmte Bogenkraaftbedéngungen änneren d'Verännerungen an der Schweessgeschwindegkeet d'Wärmeinput vun der Schweess, sou datt d'Schweißdéift an d'Breet änneren. Wann d'Schweißgeschwindegkeet séier ass, wéinst der net genuch Bogenheizung vum Schweißen, gëtt d'Schweißtiefe an d'Breet wesentlech reduzéiert, d'Fusiounsverhältnis wäert erofgoen, an a schwéiere Fäll ginn Mängel wéi Ënnerschnëtt, onvollstänneg Pénétratioun a Porositéit verursaacht. Dofir, wann d'Schweißgeschwindegkeet eropgeet, muss d'Boukraaft erhéicht ginn fir d'Schweißdéift an d'Breet konstant ze halen. Figur 2-28 weist den Effet vun Schweess Vitesse op Weld Formatioun.

Wärend dem Ënnerwaasserschweißen gëtt d'Bouspannung no der Gréisst vum Schweißstroum bestëmmt, dat heescht, bei engem bestëmmte Schweißstroum soll d'Boulängt konstant gehale ginn fir sécherzestellen datt de Bogen stabil "verbrennt" an d'Schweiß raisonnabel geformt gëtt. . Wéi och ëmmer, déi folgend Situatioune sollten anescht behandelt ginn:

1) Wann d'Uewerflächeschweess vum Multi-Layer-Schweiß schlecht montéiert ass oder d'Wurzelspalt vum Hënneschten ze grouss ass, däerf d'Bouspannung net ze kleng sinn. 2) Deep Groove Welds sollen net mat enger méi héijer Bogenspannung geschweest ginn. D'Schweißbildung vu speziellen Deeler entsprécht verschiddene Bogenspannungen gëtt an der Figur 2-27 gewisen.

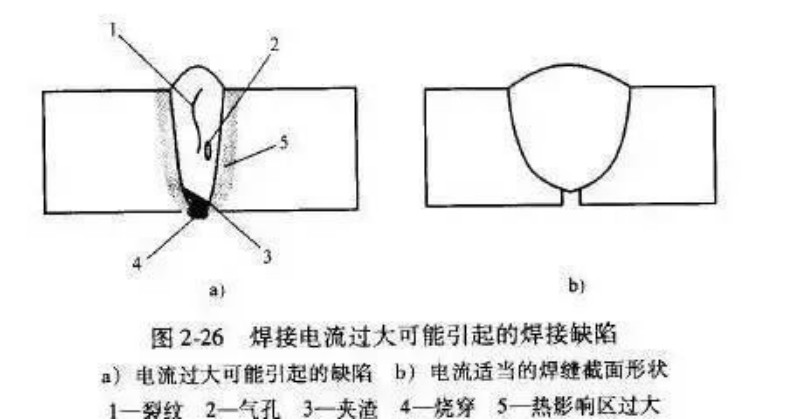

Ënner bestëmmte Konditiounen kann d'Verännerung vum Schweißstroum d'Schmelzgeschwindegkeet vum Schweißdraht an d'Penetratiounsdéift vum Schweiß änneren. Wéi och ëmmer, exzessiv Erhéijung vum Schweessstroum wäert zwangsleefeg zu exzessive Schweesshéicht an exzessive Schweesspenetratiounsdéift féieren, wat zu enger Verschlechterung vun der Schweessbildung resultéiert. Zur selwechter Zäit verschäerft dës exzessiv Schweißbildung d'Schrumpfung vum Schweißen, doduerch Defekter wéi Schweißrëss, Poren, Schlack-Inklusiounen, wéi och exzessiv Hëtzt-betroffene Zonen an exzessive Schweißdeformatioun verursaacht. Dofir, wärend de Schweessstroum eropgeet, muss d'Bouspannung deementspriechend erhéicht ginn fir eng passend Schweißform ze garantéieren. D'Schweißfehler, déi duerch exzessive Schweessstroum verursaacht kënne ginn, ginn an der Figur 2-26 gewisen.

Post Zäit: Sep-29-2024